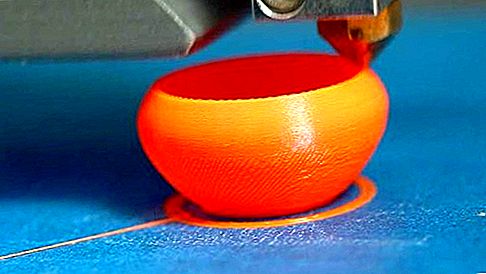

3D-printen, volledig driedimensionaal printen, bij de fabricage, een van de vele processen voor het fabriceren van driedimensionale objecten door opeenvolgend tweedimensionale doorsneden op elkaar te leggen. Het proces is analoog aan het samensmelten van inkt of toner op papier in een printer (vandaar de term printen), maar is in feite het stollen of binden van een vloeistof of poeder op elke plek in de horizontale doorsnede waar vast materiaal gewenst is. In het geval van 3D-printen wordt de gelaagdheid honderden of duizenden keren herhaald totdat het hele object in zijn verticale dimensie is afgewerkt. Vaak wordt 3D-printen gebruikt om snel plastic of metalen prototypes te maken tijdens het ontwerpen van nieuwe onderdelen, maar het kan ook worden gebruikt bij het maken van eindproducten voor verkoop aan klanten. Objecten gemaakt in 3D-printen variëren van plastic beeldjes en malpatronen tot stalen machineonderdelen en titanium chirurgische implantaten. Een volledig 3D-afdrukapparaat kan worden ingesloten in een kast die ongeveer zo groot is als een grote fornuis of koelkast.

printen: driedimensionaal printen (jaren 60)

In de jaren zestig werd een driedimensionale afdruk ontwikkeld, in wezen een illustratie met twee aanzichten over elkaar heen van hetzelfde beeld

De term 3D-printen duidde oorspronkelijk een specifiek proces aan dat gepatenteerd was als 3DP door wetenschappers van het Massachusetts Institute of Technology (MIT) in 1993 en in licentie gegeven aan verschillende fabrikanten. Tegenwoordig wordt de term gebruikt als een generiek label voor een aantal gerelateerde processen. Centraal bij hen allemaal staat computerondersteund ontwerp of CAD. Met behulp van CAD-programma's ontwikkelen ingenieurs een driedimensionaal computermodel van het op te bouwen object. Dit model wordt vertaald in een reeks van tweedimensionale "plakjes" van het object en vervolgens in instructies die de printer precies vertellen waar het uitgangsmateriaal op elk volgend plakje moet stollen.

Bij de meeste processen is het uitgangsmateriaal een fijn plastic of metaalpoeder. Meestal wordt het poeder opgeslagen in patronen of bedden van waaruit het in kleine hoeveelheden wordt afgegeven en door een rol of mes in een extreem dunne laag wordt verspreid (gewoonlijk alleen de dikte van de poederkorrels, die zo klein kan zijn als 20 micrometer, of 0.0008 inch) boven het bed waar het onderdeel wordt opgebouwd. In het 3DP-proces van MIT wordt deze laag overgeslagen door een apparaat dat lijkt op de kop van een inkjetprinter. Een reeks spuitmonden spuit een bindmiddel in een patroon dat wordt bepaald door het computerprogramma, vervolgens wordt een nieuwe laag poeder over het hele opbouwgebied verspreid en wordt het proces herhaald. Bij elke herhaling wordt het opbouwbed verlaagd met exact de dikte van de nieuwe poederlaag. Wanneer het proces is voltooid, wordt het opgebouwde deel, ingebed in niet-geconsolideerd poeder, eruit getrokken, schoongemaakt en soms door enkele nabewerkingsafwerkingsstappen geleid.

Het originele 3DP-proces maakte voornamelijk ruwe mock-ups van plastic, keramiek en zelfs gips, maar latere variaties gebruikten ook metaalpoeder en produceerden nauwkeurigere en duurzamere onderdelen. Een gerelateerd proces heet selectieve lasersintering (SLS); hier worden de spuitmondkop en het vloeibare bindmiddel vervangen door nauwkeurig geleide lasers die het poeder verwarmen zodat het sintelt, of gedeeltelijk smelt en smelt in de gewenste gebieden. SLS werkt meestal met plastic poeder of een gecombineerd metaalbindpoeder; in het laatste geval moet het opgebouwde object mogelijk in een oven worden verwarmd voor verdere stolling en vervolgens worden bewerkt en gepolijst. Deze nabewerkingsstappen kunnen worden geminimaliseerd bij directe metaallasersintering (DMLS), waarbij een krachtige laser een fijn metaalpoeder smelt tot een steviger en afgewerkt onderdeel zonder het gebruik van bindmiddel. Nog een andere variatie is het smelten met elektronenstralen (EBM); hier wordt het laserapparaat vervangen door een elektronenkanon, dat onder vacuüm een krachtige elektrisch geladen bundel op het poeder richt. De meest geavanceerde DMLS- en EBM-processen kunnen eindproducten maken van geavanceerde staal-, titanium- en kobalt-chroomlegeringen.

Veel andere processen werken volgens het opbouwprincipe van 3DP, SLS, DMLS en EBM. Sommigen gebruiken mondstukopstellingen om het uitgangsmateriaal (poeder of vloeistof) alleen naar de aangewezen bebouwde gebieden te leiden, zodat het object niet wordt ondergedompeld in een bed van het materiaal. Aan de andere kant wordt in een proces dat bekend staat als stereolithografie (SLA), een dunne laag polymeervloeistof in plaats van poeder verspreid over het bouwoppervlak en worden de aangewezen deelgebieden geconsolideerd door een ultraviolette laserstraal. Het opgebouwde plastic onderdeel wordt opgehaald en door nabewerkingsstappen geleid.

Alle 3D-printprocessen zijn zogenaamde additive manufacturing- of additive fabrication-processen, processen die opeenvolgend objecten opbouwen, in plaats van ze in één stap te gieten of te vormen (een consolidatieproces) of ze uit een massief blok te snijden en te bewerken. (een subtractief proces). Als zodanig worden ze geacht verschillende voordelen te hebben ten opzichte van traditionele fabricage, met als belangrijkste dat er geen dure gereedschappen zijn die worden gebruikt in gieterij- en freesprocessen; de mogelijkheid om op korte termijn ingewikkelde onderdelen op maat te produceren; en het genereren van minder afval. Aan de andere kant hebben ze ook verschillende nadelen; deze omvatten lage productiesnelheden, minder precisie en oppervlaktepolijsten dan machinaal bewerkte onderdelen, een relatief beperkt aantal materialen dat kan worden verwerkt en ernstige beperkingen van de grootte van onderdelen die goedkoop en zonder vervorming kunnen worden gemaakt. Om deze reden is de belangrijkste markt van 3D-printen de zogenaamde rapid prototyping - dat wil zeggen de snelle productie van onderdelen die uiteindelijk in traditionele productieprocessen in massa zullen worden geproduceerd. Desalniettemin blijven commerciële 3D-printers hun processen verbeteren en hun weg vinden naar markten voor eindproducten, en onderzoekers blijven experimenteren met 3D-printen, waarbij ze even uiteenlopende objecten produceren als carrosserieën, betonblokken en eetbare voedselproducten.

De term 3D-bioprinting wordt gebruikt om de toepassing van 3D-printconcepten op de productie van biologische entiteiten, zoals weefsels en organen, te beschrijven. Bioprinting is grotendeels gebaseerd op bestaande printtechnologieën, zoals inkjet- of laserprinten, maar maakt gebruik van "bioink" (suspensies van levende cellen en celgroeimedium), dat kan worden bereid in micropipetten of soortgelijke gereedschappen die dienen als printercartridges. Het afdrukken wordt vervolgens gecontroleerd via de computer, waarbij cellen in specifieke patronen worden afgezet op kweekplaten of vergelijkbare steriele oppervlakken. Afdrukken met kleppen, die een fijne controle over celafzetting en een beter behoud van de levensvatbaarheid van de cellen mogelijk maakt, is gebruikt om menselijke embryonale stamcellen af te drukken in voorgeprogrammeerde patronen die de aggregatie van cellen in sferoïdestructuren vergemakkelijken. Dergelijke door 3D bioprinting gegenereerde lichaamsmodellen zijn van bijzonder nut op het gebied van regeneratieve geneeskunde.